Activer le mode zen

Ressource au format PDF

Mots-clés

- énergie

- consommation

- développement durable

Classification

Concepts et chiffres de l'énergie : la consommation énergétique dans l’industrie en France

11/01/2021

Table des matières

Introduction

Le dossier « Concepts et chiffres de l'énergie » est co-rédigé et co-publié avec le site Culture Sciences de l'ingénieur. Les données sont tirées de nombreuses références (rapports de groupes de recherche, publications dans des revues spécialisées, rapports d'instituts nationaux...)

Dans cet article, nous proposons au lecteur des chiffres, graphes et cartes correspondant à la consommation d’énergie dans l’industrie en France. Chaque document est sourcé afin de pouvoir retrouver les données ou les comparer à d'autres pays, périodes, unités...

Les définitions des termes employés peuvent être retrouvées dans le glossaire du dossier.

1. Consommation d’énergie en France par secteur

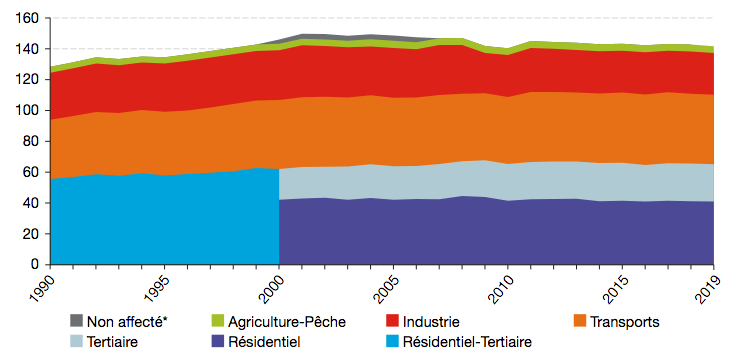

La figure 1 présente la consommation énergétique finale[1] en France par secteur d’activités. Sur ce graphe, seule la France métropolitaine est considérée de 1990 à 2010, à partir de 2011 il inclut les cinq DOM.

La consommation finale à usage énergétique, corrigée des variations climatiques, s’élevait à 142 Mtep en 2019. L'ensemble résidentiel-tertiaire (bâtiments) est prédominant, 46% en 2019 (avec 27% pour le résidentiel et 19% pour le tertiaire). La part de l’industrie diminue légèrement (24% en 1990, 19% en 2017), la part des transports augmente faiblement (30% en 1990, 32% en 2019), la part de l’agriculture reste stable à 3% [1].

(Source : Les chiffres clés de l’énergie, édition 2020 commissariat général au développement durable [1]) |

[a] Correction des variations saisonnières : Série chronologique de laquelle on a retiré la composante saisonnière. L’évolution d’une série statistique peut en général se décomposer en trois facteurs : une tendance, une composante saisonnière et une composante irrégulière. La correction des variations saisonnières est une technique que les statisticiens emploient pour éliminer l’effet des fluctuations saisonnières sur les données, de manière à en faire ressortir les tendances fondamentales. Source : Glossaire, RTE. |

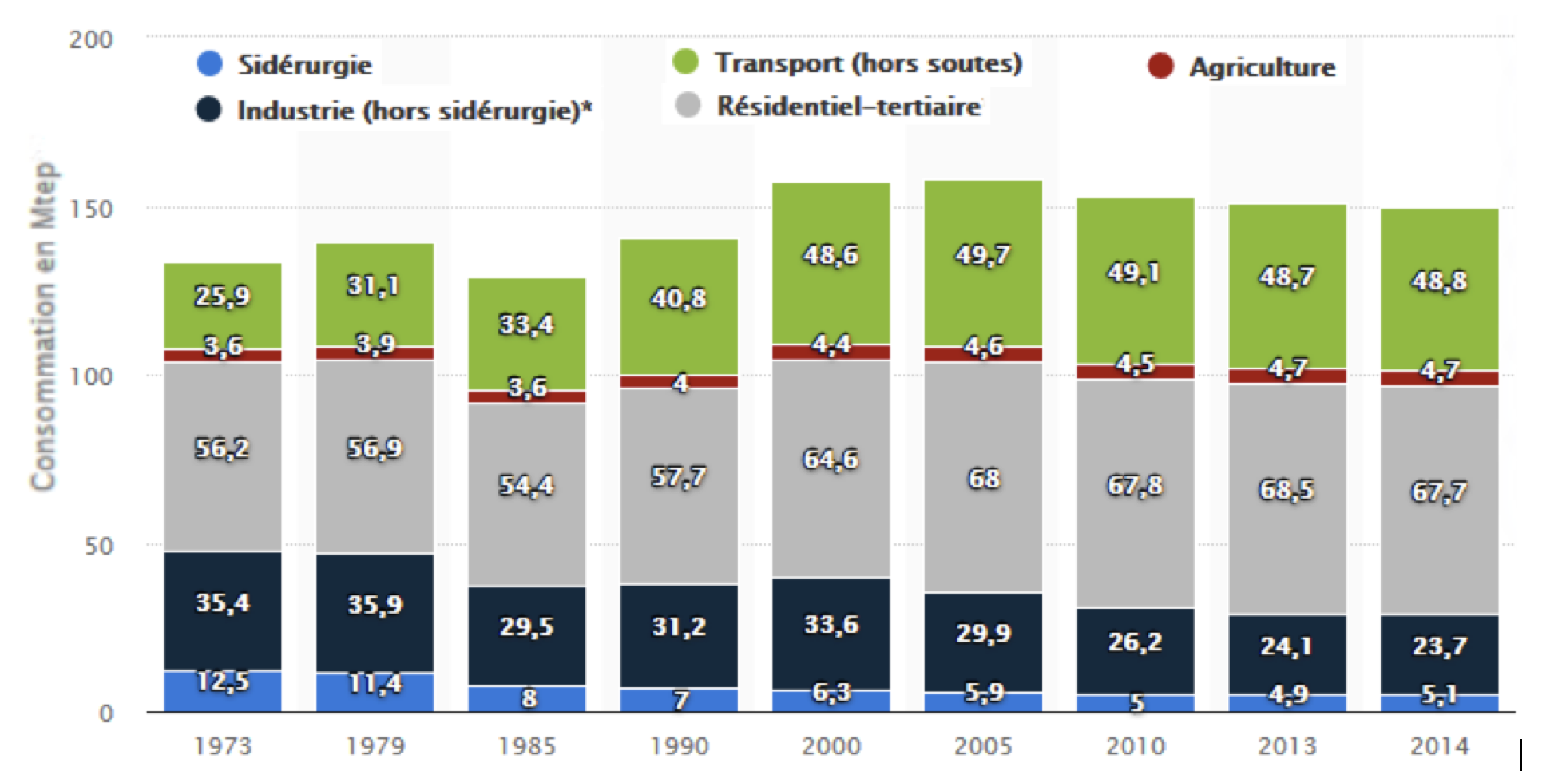

La figure 2 permet de mettre en évidence l’évolution de ces consommations depuis 1973 (1er choc pétrolier) jusqu'à 2014. En France en 40 ans, les consommations d’énergie du secteur de l’industrie, sidérurgie comprise, ont diminué de 40% (47,9 Mtep en 1973 et 28,8 Mtep en 2014). Au cours de la même période, les consommations d’énergie du secteur tertiaire augmentaient de 20% (56,2 Mtep en 1973 et 67,7 Mtep en 2014), et de 88% pour le secteur du transport (25,9 Mtep en 1973 et 48,8 Mtep en 2014) [2][3].

(Source : Consommation finale énergétique en France de 1973 à 2014, par secteur économique, Statista 2020 [3]) |

2. Consommation d’énergie du secteur industriel

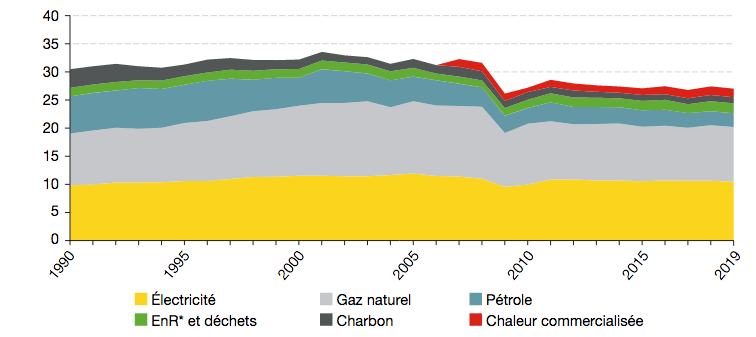

La figure 3 montre que la consommation finale d’énergie du secteur de l’industrie, corrigée des variations climatiques, par énergie. On note la chute importante suivie d’un relatif rebond dans les années suivant la crise de 2008-2009. Depuis 2011, la consommation semble légèrement s’éroder. Sur ce graphe, seule la France métropolitaine est considérée de 1990 à 2010, à partir de 2011 il inclut les cinq DOM. L’industrie inclut la construction, cependant les hauts-fourneaux sont exclus considérés comme faisant partie de la branche énergie dans le bilan de l’énergie [1].

L’électricité et le gaz sont, hors usage non énergétique, les deux énergies finales les plus consommées et dans des quantités proches (respectivement 39% et 36%) ; elles représentaient à elles deux 75% de la consommation d’énergie totale en 2019 (figure 3). La part des combustibles minéraux solides ainsi que celle de la vapeur (hors usage non énergétique toujours) s’établissaient toutes deux à 10%. La part des produits pétroliers était de 9% en 2019 après une baisse constante depuis 1990 où elle était de 22%. Enfin, la part des énergies renouvelables atteignait 7% en 2019 [1].

Note : Avant 2012, lorsque l’activité d’enrichissement d’uranium (Eurodiff) était encore réalisée par la technologie de diffusion gazeuse, elle était intégrée à la consommation de l’industrie et en constituait une part non négligeable (aux alentours de 20 TWh électriques soit 1,7 Mtep d’énergie finale). Désormais, qu’il s’agisse de la consommation d’énergie finale de l’industrie ou de la consommation intérieure d’électricité (cas des rapports de RTE), afin d’éviter de faire apparaître une chute brutale des courbes aux alentours de 2012, les données sont présentées « hors enrichissement ». Depuis, la technologie d’enrichissement du combustible nucléaire est l’ultracentrifugation, beaucoup moins énergivore (de l’ordre de 50 fois moins que la diffusion gazeuse). (Source : Les chiffres clés de l’énergie, édition 2020, Commissariat général au développement durable [1]) |

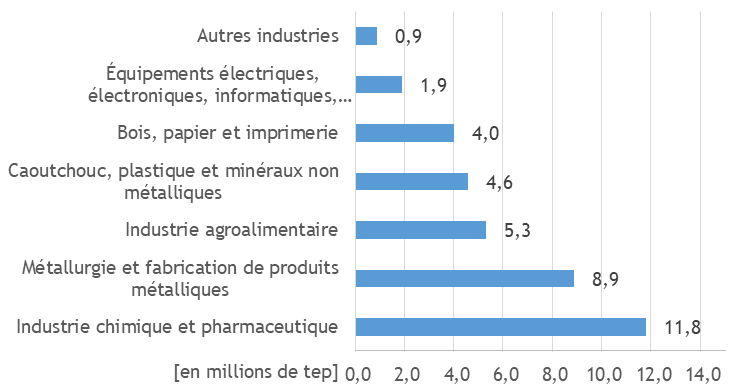

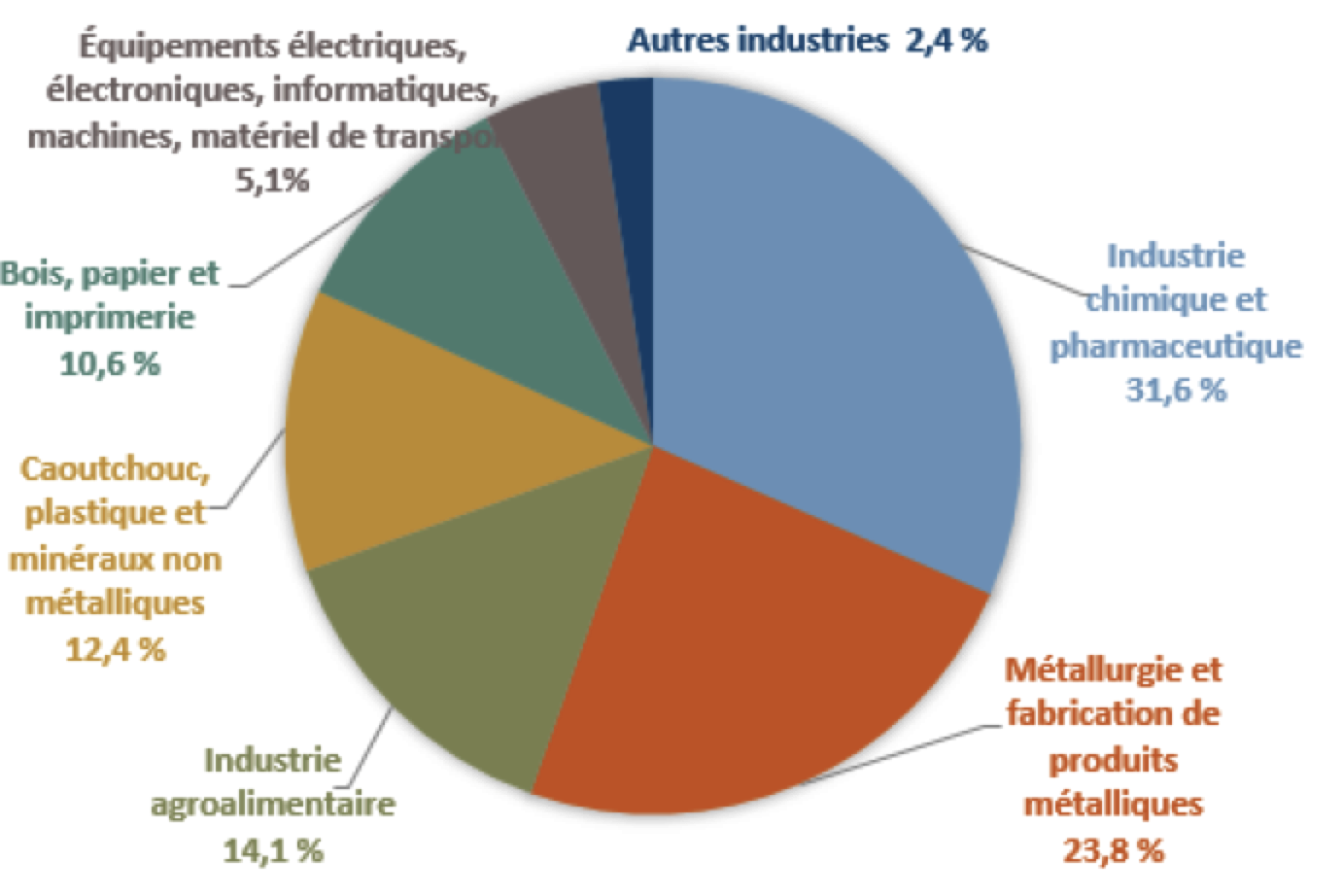

D'après la figure 4, le secteur le plus consommateur est l’industrie chimique et pharmaceutique (11,8 Mtep en 2018 soit 32% de la consommation brute [2]totale), suivie de la métallurgie et fabrication de produits métalliques (8,9 Mtep soit 24 %).

Note : la consommation d'énergie inclut celle où l'énergie est utilisée en tant que matière première (par exemple, pétrole pour les matières synthétiques, etc.). (Source : La consommation d’énergie dans l’industrie est stable en 2018, la facture s’accroît encore, Insee, janvier 2020 [4]) | Note : La consommation d'énergie inclut celle où l'énergie est utilisée en tant que matière première. (Source : La consommation d’énergie dans l’industrie est stable en 2018, la facture s’accroît encore, Insee, janvier 2020 [4]) |

Alors que le secteur de l'industrie chimique et pharmaceutique consomme beaucoup de gaz et de produits pétroliers, le secteur de la métallurgie et des produits métalliques est plutôt utilisateur de combustibles minéraux solides : houille, coke de houille ou lignite [4].

3. Baisse de la consommation : accroissement de l'efficacité ou activité moindre ?

La consommation d’énergie que nécessite la fabrication industrielle est le résultat de deux paramètres : la quantité à produire et l’énergie dépensée pour fabriquer une unité d’un bien ou d’un matériau.

Une baisse de la consommation d’énergie dans l’industrie peut être le résultat de plusieurs raisons généralement combinées, comme une baisse, à modes de production constant, des quantités produites, une amélioration des procédés de production des matériaux bruts, des produits intermédiaires ou finis, un changement structurel privilégiant l’assemblage de produits à forte valeur ajoutée plutôt que la fabrication de matériaux bruts consommateurs d’énergie (transfert d’activité)…

3.1 La consommation d’énergie du secteur industriel : de quoi parle-t-on ?

Lorsqu’il s’agit de matériaux bruts, on rapporte directement la consommation d’énergie à la masse produite, on parle alors de contenu énergétique. Lorsqu’il s’agit d’un bien d’équipement, comme par exemple un véhicule ou un meuble, celui-ci met en jeu de nombreux matériaux, transportés, transformés, façonnés et assemblés, on parle plutôt dans ce cas d’intensité énergétique.

L'intensité énergétique est une mesure plutôt économique de l'efficacité énergétique qui correspond à la quantité d’énergie consommée divisée par la valeur produite. L’intensité énergétique est rapportée à la valeur monétaire du bien.

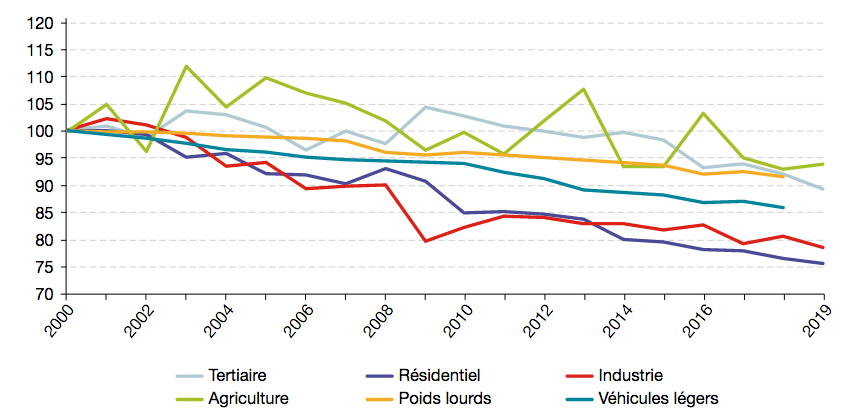

On peut constater figure 6, que depuis 2000 l’intensité énergétique a baissé pour l’ensemble des activités. Pour le secteur industriel, la baisse est particulièrement forte, supérieure à 20%.

(Source : Les chiffres clés de l’énergie, édition 2020 commissariat général au développement durable [1]) |

Le progrès technique entraîne une baisse tendancielle de l’intensité énergétique, cependant l’évolution de la consommation d’énergie de l’industrie dépend des choix industriels (orientation de la production, efforts pour en accroître l’efficacité). Une baisse de l’intensité énergétique peut aussi bien s’expliquer par un important effort d’efficacité énergétique dans les processus industriels que par la délocalisation des industries les plus gourmandes en énergie et/ou apportant moins de valeur ajoutée, comme la réorientation vers des activités d’assemblage et non plus de production. En effet, par exemple, le montage d’un moteur de véhicule est moins gourmand en énergie que la fabrication de carters en fonte.

3.2 Retour sur les baisses

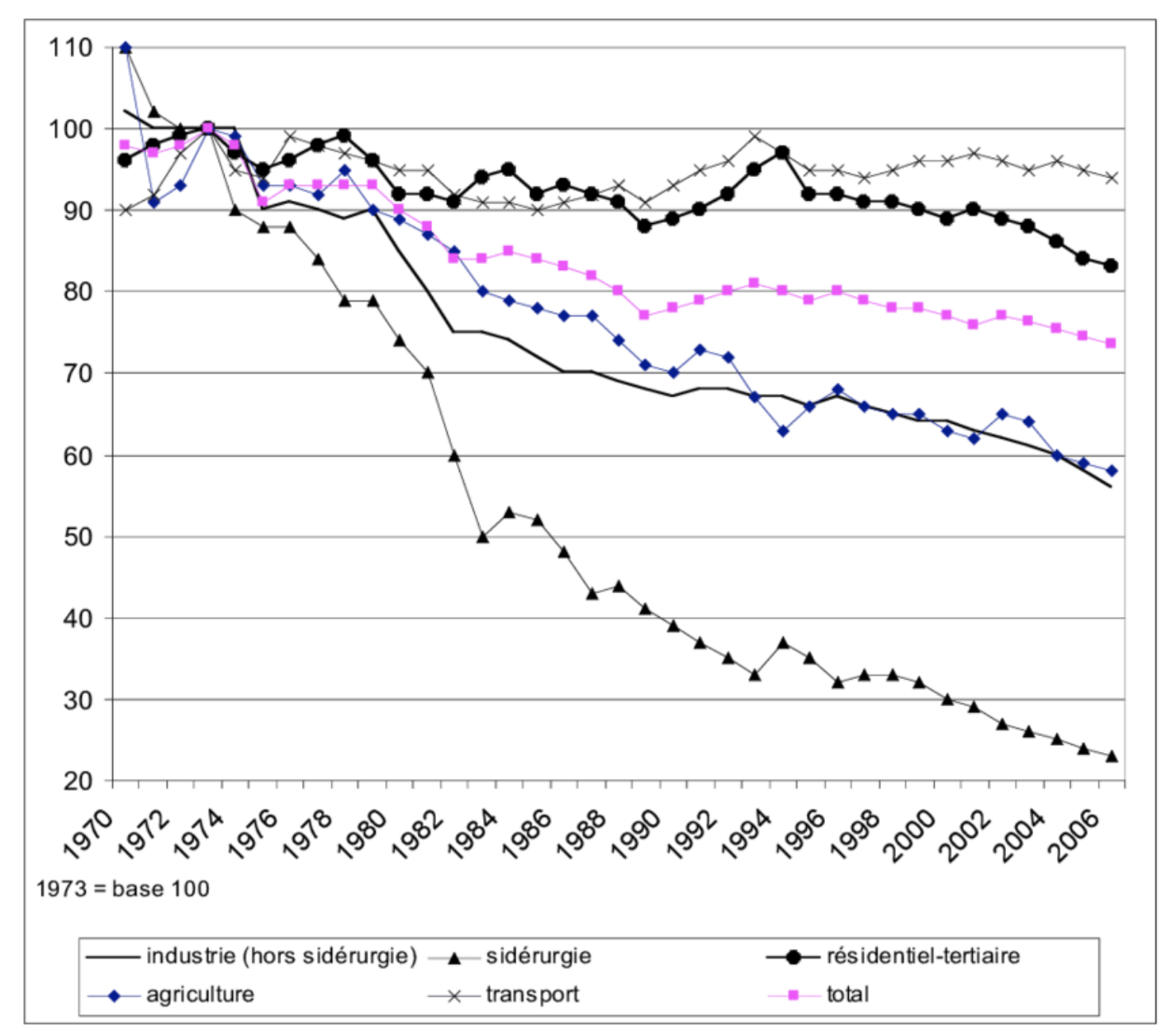

En se penchant sur une période de 35 ans (figure 7), on constate que la sidérurgie est le secteur qui accuse la plus forte baisse. On note que la baisse est plus importante dans les années 1970, la baisse devient plus régulière et moins forte après la deuxième moitié des années 1980.

(Source : L’évaluation de l’empreinte carbone dans le secteur du transport et de la logistique : un instrument de mesure en faveur d’une mobilité soutenable, J. Verny, S. Pelissard, Novembre 2009 [5]) |

En 1973, produire une tonne d’acier nécessitait 6 500 kWh. Cette consommation d’énergie a fortement baissé jusqu’au milieu des années 1980, avant de se stabiliser autour de 4 500 kWh/t dans les années 2010. Outre l’amélioration des rendements des hauts fourneaux, l’introduction de l’acier secondaire (acier recyclé) issu des ferrailles explique cette diminution : l’acier recyclé ne nécessite que 1 860 kWh/t soit 3,5 fois moins que l’acier brut [2].

En ce qui concerne le secteur de la sidérurgie, la balance commerciale de la France est actuellement (2020) déficitaire avec la Chine. En 2015, la France a importé 396,7 milliers de tonnes et exporté 172,9 milliers de tonnes de produits sidérurgiques. Les sidérurgistes chinois tiennent une place majeure au palmarès mondial du secteur : 27 des 50 premiers producteurs mondiaux d’acier brut sont chinois et 6 d’entre eux figurent parmi les 10 premiers acteurs mondiaux en production [6].

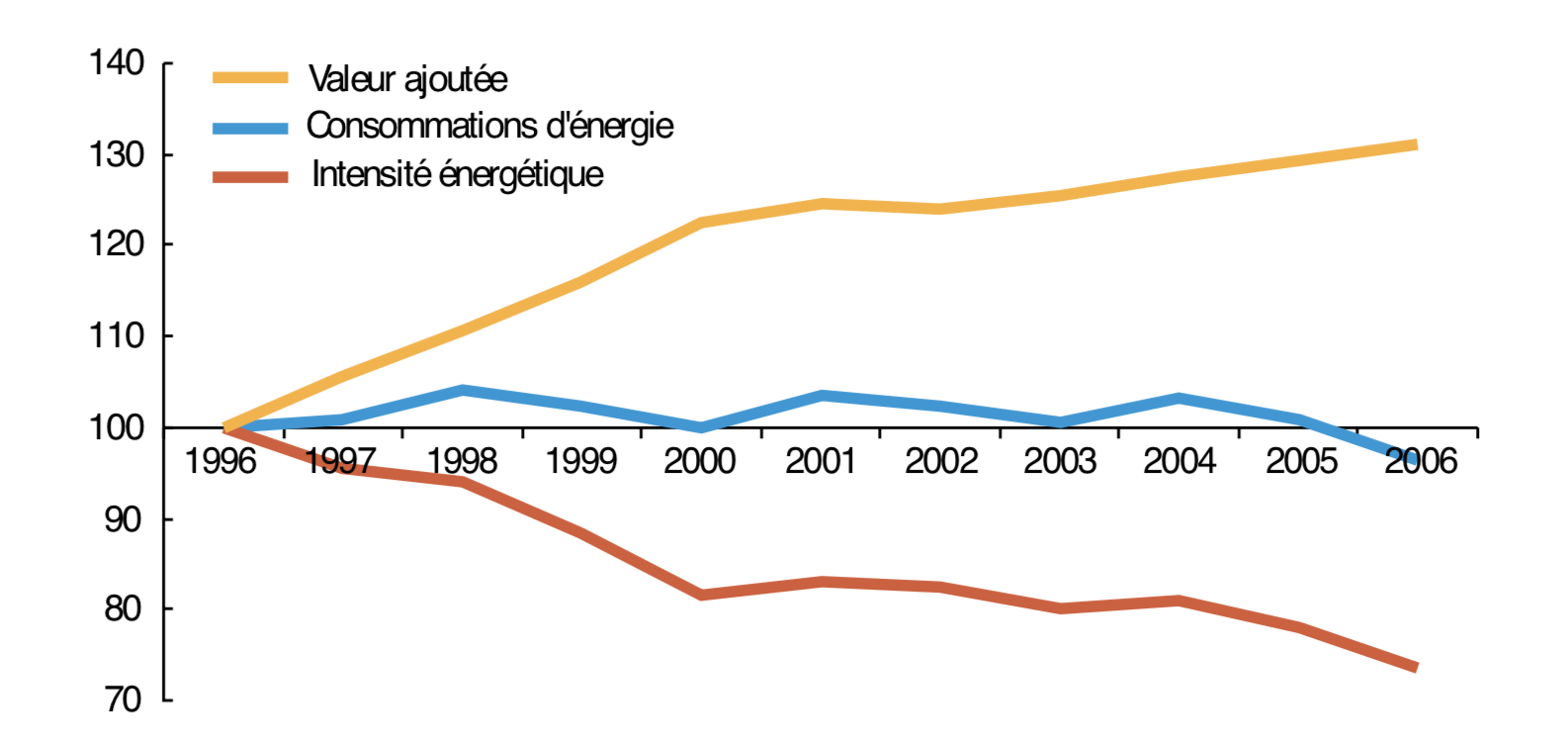

Pour l’ensemble des autres secteurs industriels, la baisse de l’intensité énergétique peut s’expliquer par les gains de production dus aux améliorations technologiques, et par une réorientation structurelle vers des secteurs moins gourmands en énergie pour une même valeur ajoutée. À titre d’exemple, la figure 8 présente l'évolution de l’intensité é́nergé́tique, des consommations d’é́nergie et de la valeur ajoutée.

(Source : L'industrie en France en 2007[7]) |

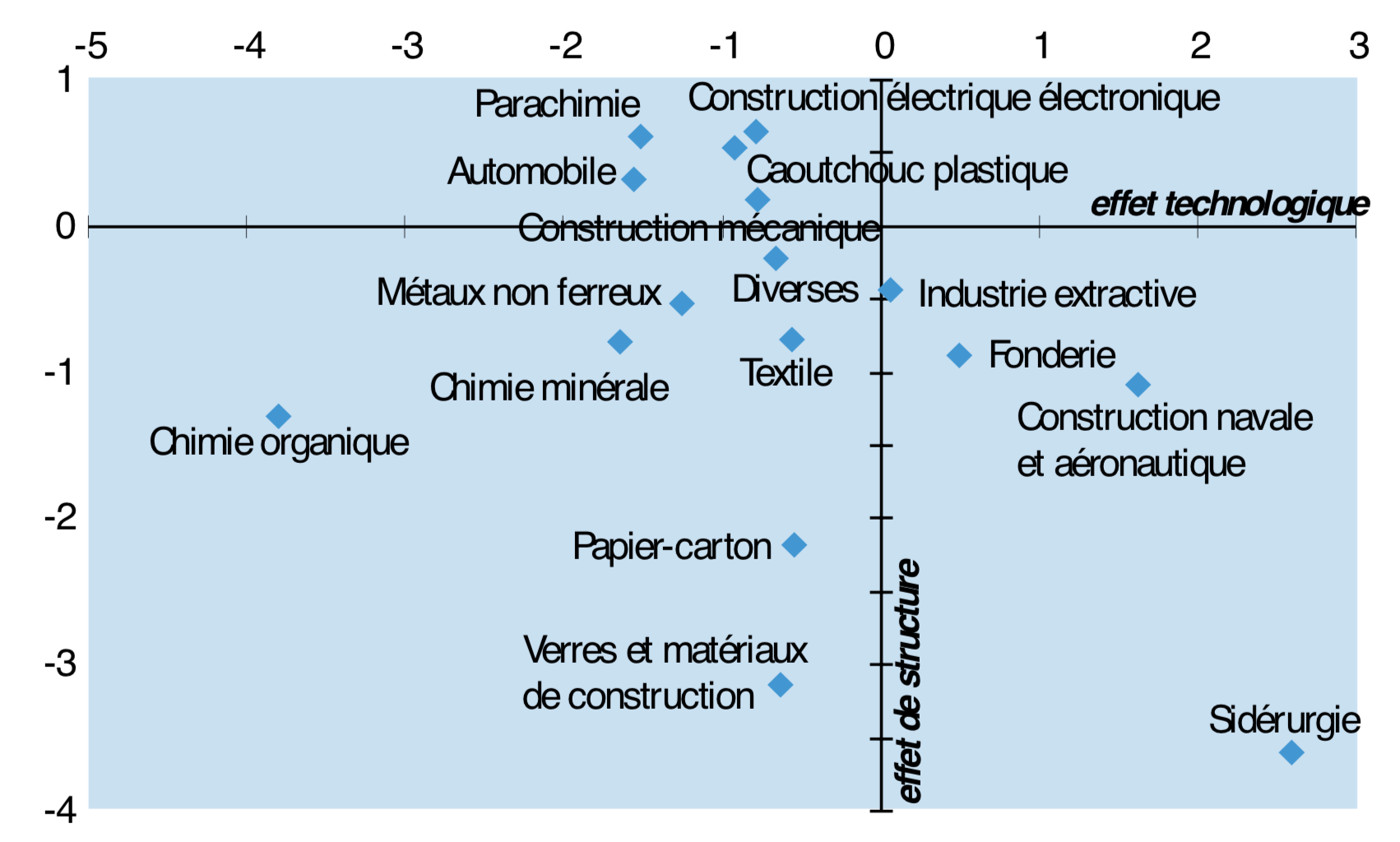

Cependant, il est difficile de précisément faire la part de ces deux causes et leurs évolutions dans le temps. À titre d’exemple, la figure 9 expose pour la décennie 1996-2006, l’influence relative des différents secteurs sur l’effet de structure [3]et l’effet technologique. On constate que la baisse d’intensité énergétique est autant due à une amélioration de l’efficacité des procédés qu’à une réorientation de la production.

L’effet de structure résulte de toutes les modifications dans la composition de l’effectif salarié.

Note : les points représentent la contribution des secteurs. L’axe des abscisses mesure la contribution sectorielle à l’effet technologique. Une valeur négative caractérise une contribution à la baisse de l’intensité énergétique via l’effet technologique. L’axe des ordonnées mesure la contribution sectorielle à l’effet de structure. Les ordonnées positives mesurent les contributions à la hausse. La contribution totale d’un secteur est égale à la somme des coordonnées du point correspondant. Prenons l’exemple du secteur papier-carton, on note que l’effet de structure et l’effet technologique dans une moindre mesure ont contribué durant la décennie 1996-2006 à la baisse de l’intensité énergétique. Pour le secteur sidérurgique, l’effet technologique a contribué à la hausse de l’intensité énergétique alors que dans le même temps, l’effet de secteur a contribué à sa baisse. (Source : L'industrie en France en 2007[7]) |

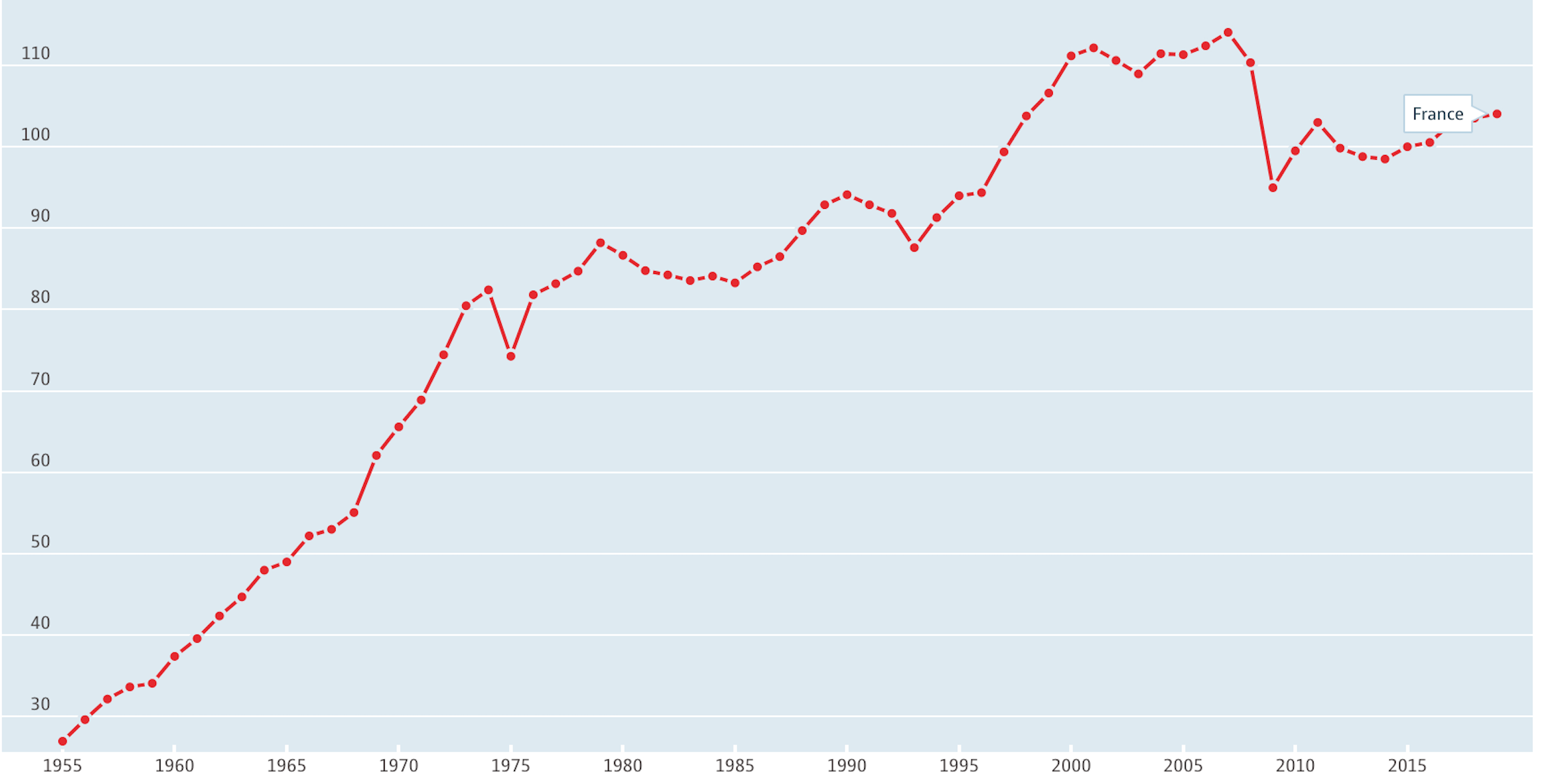

Notons qu'en France depuis 1973, l’indice de production industrielle (IPI [4] ) a fortement augmenté (figure 10) même s’il a accusé une baisse au moment de la crise 2008-2009.

(Source : Production industrielle, OCDE[8]) |

Depuis plusieurs décennies, l’intensité énergétique baisse alors même que l’indice de production industrielle augmente. La baisse des consommations d’énergie de l’industrie française s’explique par la baisse de la production industrielle, la délocalisation des secteurs gourmands en énergie, la réorientation vers des activités d’assemblage et non plus de production, mais également par les progrès d’efficacité énergétique dans les processus de production.

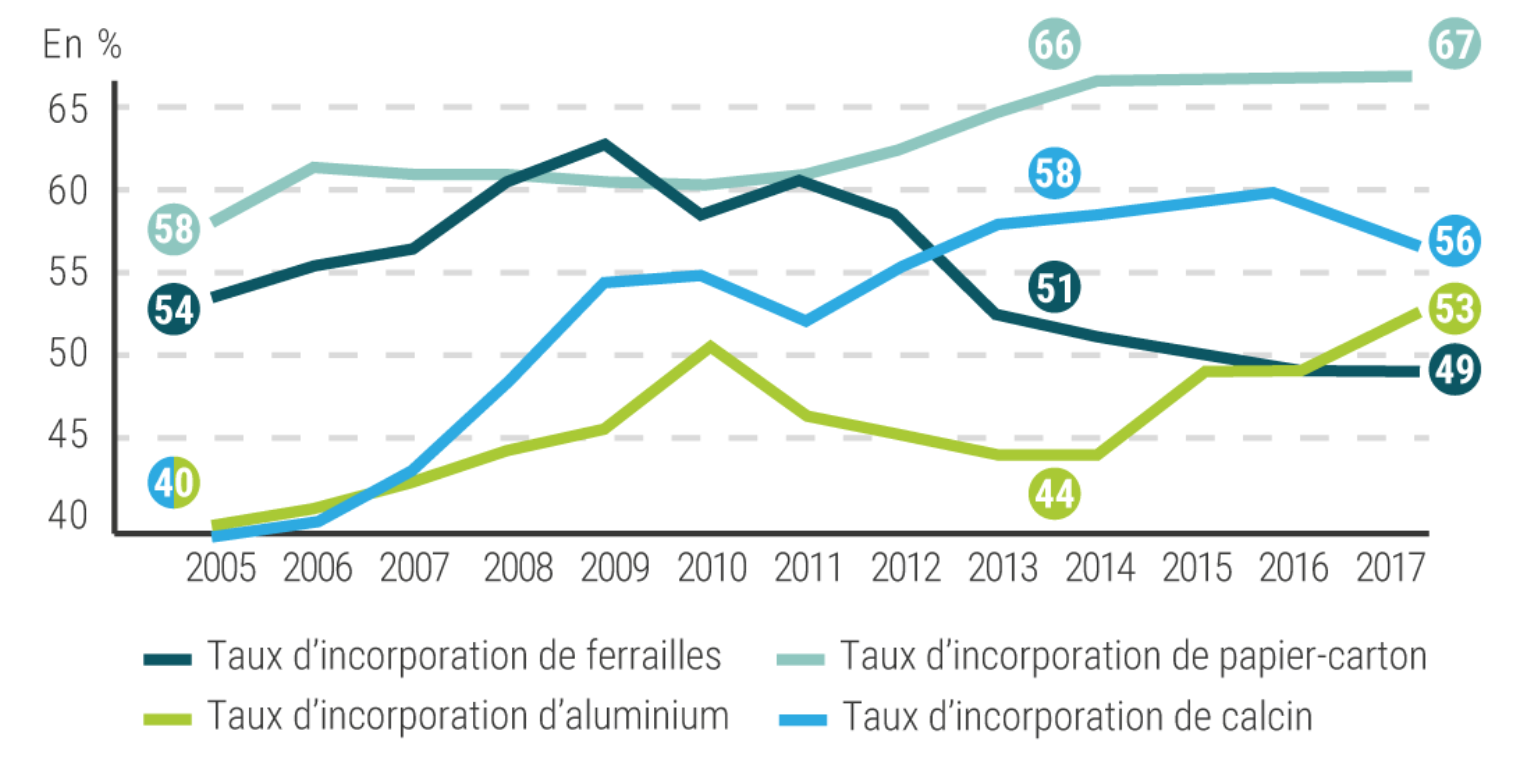

4. Économies d’énergie à venir

Un potentiel d’économies d’énergie supplémentaires existe encore notamment par une efficacité énergétique accrue des équipements utilisés, des améliorations des procédés de production les plus consommateurs d’énergie, et la réduction du contenu énergétique des matériaux par un renforcement du recyclage. Le contenu énergétique des matériaux obtenus par recyclage est en effet inférieur à celui de leur première production. Ce gisement n’est encore exploité que partiellement, les taux de collecte des matériaux ainsi que les taux de recyclage sont encore éloignés du potentiel de recyclage maximal estimé pour chacun des matériaux (figure 11).

(Source : Déchets, chiffres clés, 2019, ADEME[9]) |

La production repose donc encore en majorité sur les ressources primaires [5], avec toutefois de grandes disparités selon les matériaux. Notons que si les industries de l’acier, de l’aluminium, du verre et des papiers-cartons s’appuient sur l’utilisation de matières issues du recyclage, la situation est très différente pour la plasturgie, qui n’incorpore que 6 à 7% de matière recyclée [9].

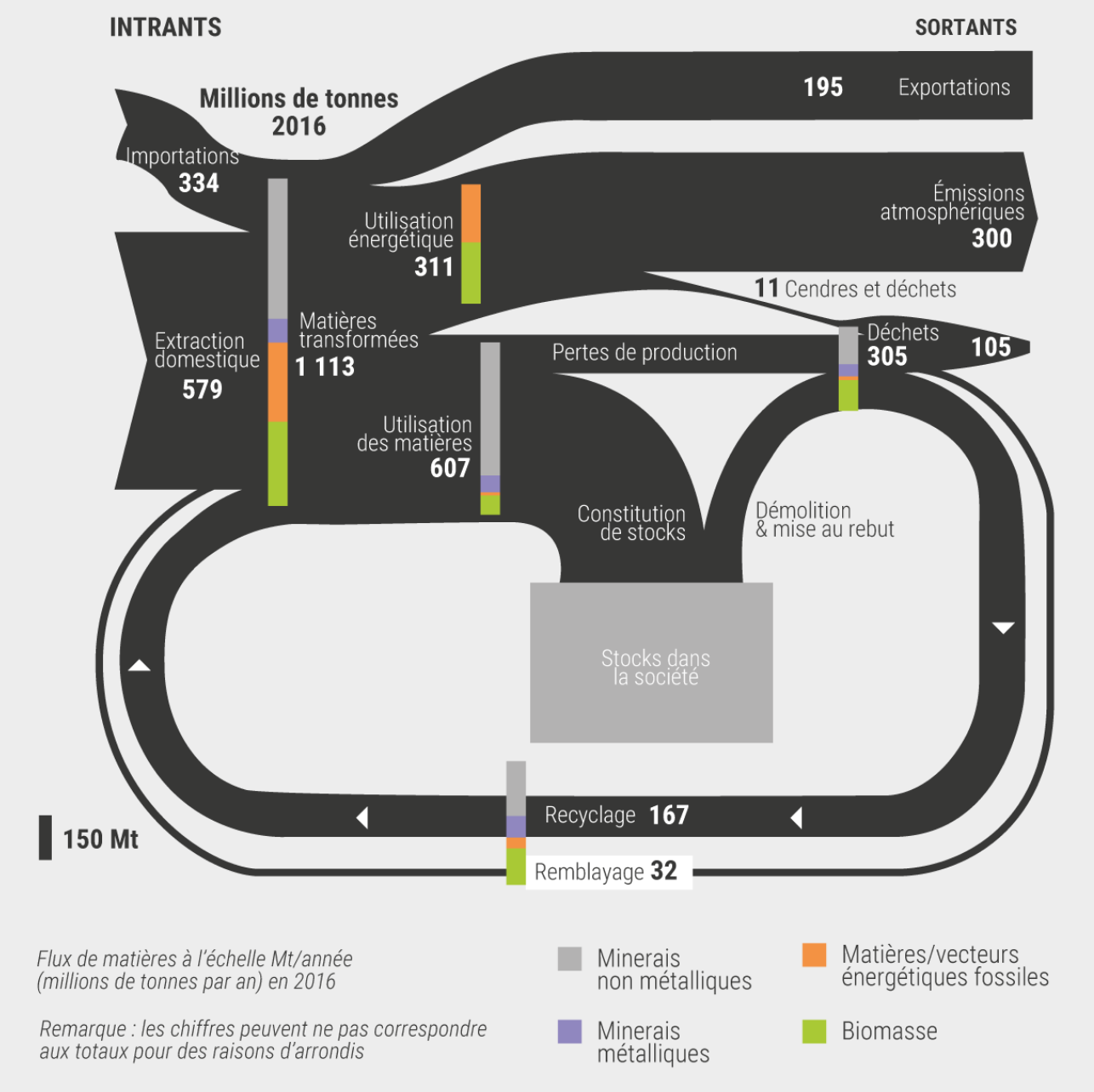

La figure 12 propose une vue d’ensemble de la circulation des matières en France en 2016. On notera le potentiel d’amélioration, notamment sur la part de matières recyclées en matières premières secondaires et sur la diminution de la production de déchets.

(Source : Déchets, chiffres clés, 2019, ADEME[9]) |

À gauche le côté des intrants, montre que 1 113 millions de tonnes de matières par an (minerais non métalliques et métalliques, matières énergétiques fossiles et biomasse) sont transformées en énergie ou en produits. 167 millions de tonnes seulement proviennent du recyclage. À droite, sur le côté des sortants, l’illustration montre que, sur les 305 millions de tonnes de déchets générés, 200 millions de tonnes sont réintroduites dans le système sous forme de matières recyclées ou de produits pour remblayage. 105 millions de tonnes (y compris BTP) sont donc perdues pour la fabrication (même si elles peuvent être valorisées différemment, en énergie notamment). Seules les matières premières non énergétiques sont recyclables, la chaleur issue des productions peut être réemployée (cogénération). Le recyclage est essentiel pour diminuer le prélèvement de matières naturelles [10], augmenter l’indépendance sur ces ressources et diminuer la consommation énergétique.

Références

- [1] Les chiffres clés de l’énergie, édition 2020, Commissariat général au développement durable.

- [2] Peut-on encore réaliser des économies d’énergie dans l’industrie ? Décrypter l’énergie, janvier 2016.

- [3] Consommation finale énergétique en France de 1973 à 2014, par secteur économique, Statista 2020.

- [4] La consommation d’énergie dans l’industrie est stable en 2018, la facture s’accroît encore, Insee, janvier 2020.

- [5] L’évaluation de l’empreinte carbone dans le secteur du transport et de la logistique : un instrument de mesure en faveur d’une mobilité soutenable, J. Verny, S. Pelissard, Novembre 2009.

- [6] Rapport sur le secteur sidérurgique chinois.

- [7] L’industrie en France en 2007, INSEE.

- [8] Production industrielle, OCDE, consulté le 10/09/2020.

- [9] Déchets, chiffres clés, ADEME, 2019.

- [10] Concepts et chiffres de l’énergie : ressources et réserves en énergie et matières premières, D. Chareyron, H. Horsin Molinaro, B. Multon, 2020.

Dossier : Concepts et chiffres de l'énergie

Retrouvez les autres articles du dossier « Concepts et chiffres de l'énergie »

Retrouvez « Concepts et chiffres de l'énergie » sur Culture Sciences de l'ingénieur.

[1] L’énergie finale est transformée à partir de ressources primaires. Les formes d’énergie finale sont directement utilisables dans les convertisseurs que sont tous nos objets du quotidien. Pour plus de précision, voir glossaire.

[2] Données référencées par l'INSEE pour qui la consommation finale brute d’énergie est définie comme la somme de la consommation finale d’énergie, des pertes de réseau et de l’électricité ou chaleur consommées par la branche énergie pour produire de l’électricité ou de la chaleur.

[3] L’effet de structure résulte de toutes les modifications dans la composition de l’effectif salarié, que ce soit la réduction des personnels, les délocalisations…

[4] L’indice de la production industrielle (IPI) est un indicateur statistique qui permet de mesurer et de suivre l’évolution mensuelle de la production industrielle en France.

Pour citer cet article :

Concepts et chiffres de l'énergie : la consommation énergétique dans l’industrie en France, Delphine Chareyron, Hélène Horsin-Molinaro, Bernard Multon, janvier 2021. CultureSciences Physique - ISSN 2554-876X, https://culturesciencesphysique.ens-lyon.fr/ressource/chiffres-energie-consommation-industrie.xml